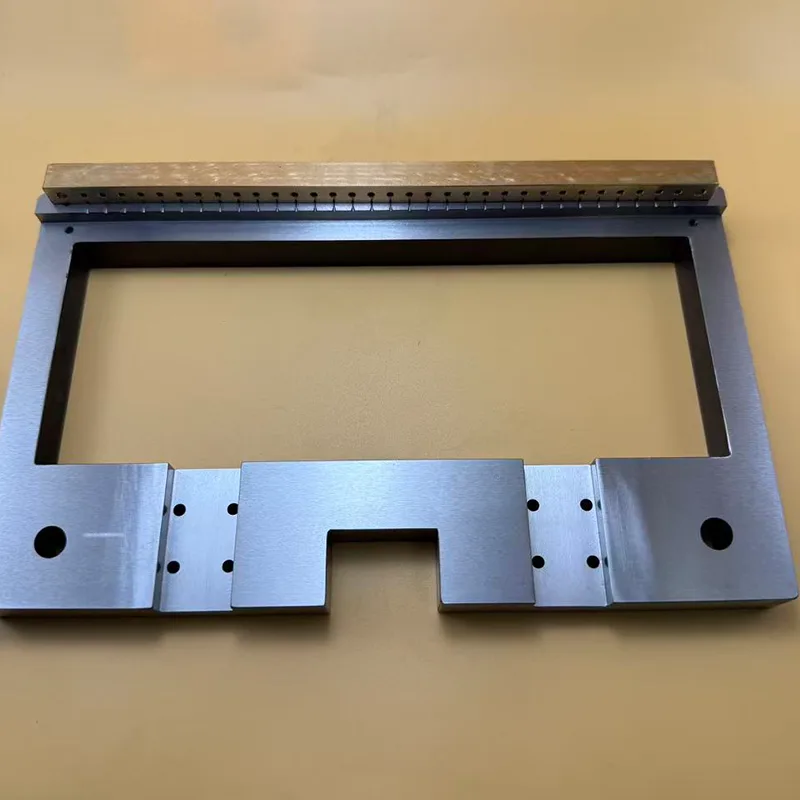

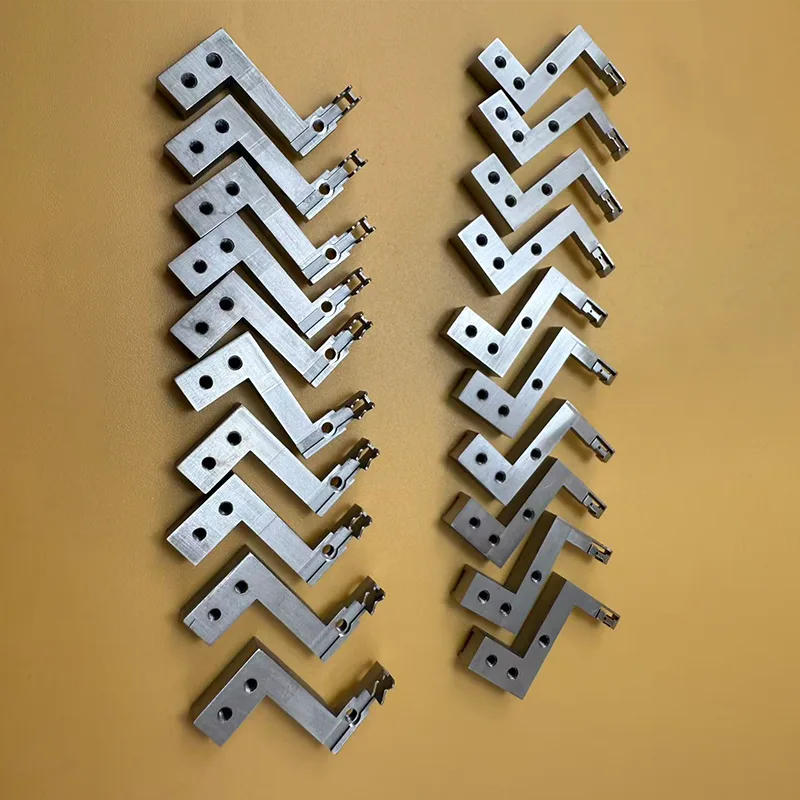

CNC 3D-printede metaldele

Send forespørgsel

Xincheng har sin egen fabrik og er en professionel producent og leverandør af CNC-bearbejdede dele i Kina. I løbet af 3D-udskrivningsstadiet overstiger tætheden af CNC 3D-printede metaldele 99,5% ved præcis styring af laserparametre og scanningsveje, og de mekaniske egenskaber når eller overstiger endda niveauet af smedning. Under CNC-præcisionsbearbejdningsstadiet er den fem-aksede koblingsbearbejdningsteknologi vedtaget for at sikre den vigtigste dimensionelle nøjagtighed på ±0,1-0,2% (minimum ±50μm), med en fremragende overfladefinish, hvilket reducerer den efterfølgende slibeproces. Hele processen styres ved at stole på ISO 9001 kvalitetssystemet. Materialerne, processerne og testene er alle sporbare hele vejen igennem og opfylder de strenge certificeringskrav, såsom luftfart AS9100.

Effektiv og fleksibel fremstilling, der kan tilpasses forskellige produktionskrav

Det kan produceres uden forme, perfekt tilpasset produktionsscenarier såsom tilpasning af små partier, personlig prøveproduktion og hurtig iteration, hvilket væsentligt reducerer omkostningerne ved forminvesteringer. Gennem den dobbeltsporede parallelle løsning med "hurtig prototypeverifikation + præcisionsfremstilling" kan prøveproduktionscyklussen af CNC 3D-printede metaldele forkortes fra de traditionelle 5 måneder til 6 uger, og den samlede leveringseffektivitet øges med mere end 40%. Det understøtter samtidig den synkrone produktion af flere varianter og specifikationer af komponenter, og reagerer fleksibelt på kundernes personlige krav.

Digitalisering i fuld proces muliggør intelligent fremstilling

Fra import af CAD-modeller, optimering af procesparametre, realtidsovervågning af printprocessen, til generering af CNC-processtier og færdigvareinspektion, er hele processen digitalt forbundet. Udstyret med det professionelle Oqton 3DXpert®-softwaresystem realiserer det automatiseret komponentorientering, supportgenerering, stiplanlægning og understøtter fjernovervågning og dataanalyse, hvilket lægger grundlaget for opgraderingen af intelligent fremstilling.

Udbredt anvendt på forskellige områder, giver det industriel opgradering

Luftfart: Brændstofdyser, letvægtsbeslag, turbinekomponenter osv. Ved at integrere flere dele til udskrivning i ét stykke øges levetiden med fem gange, brændstofeffektiviteten forbedres med 15 %, og produktionscyklussen forkortes fra tre måneder til 72 timer.

Medicin og sundhedspleje: Personlige ortopædiske implantater, tandrestaureringer osv. Baseret på patientens CT-data til præcis modellering, passer implantatet perfekt til knoglen. Den porøse overfladestruktur fremmer knoglefusion, og den postoperative restitutionstid forkortes med 30%.

Avancerede biler: batteribokse til nye energikøretøjer, dele af affjedringssystem, brugerdefinerede komponenter til racerbiler osv. Mens der opnås en vægtreduktion på 25 % og forbedret strukturel styrke, er kørerækkevidden øget med 8 %, og prøveproduktionscyklussen i lille målestok er blevet komprimeret fra 6 uger til 10 dage.

Præcisionsstøbeforme: konforme køleforme, komplekse hulrumsstøbeforme osv. Den indbyggede buede kølekanal, der passer til produktformen, øger køleeffektiviteten med 40 %, forkorter sprøjtestøbningscyklussen med 30 % og forlænger støbeformens levetid betydeligt og kvaliteten af produktstøbningen.

Kvalitetssikring og serviceforpligtelse

Materialesikring: Alt metalpulver kommer fra lovlige kanaler, og materialetestrapporter leveres for at sikre ensartet sammensætning og stabil ydeevne.

Inspektionsgaranti: Udstyret med højpræcisions 3D-scannere, metallografiske analysatorer, trækprøvemaskiner og andet inspektionsudstyr udføres omfattende inspektioner af dimensioner, tæthed og mekaniske egenskaber af CNC 3D-printede metaldele. Ingen substandardprodukter forlader fabrikken.

Servicegaranti: Vi tilbyder en "nøglefærdig" service, der dækker designoptimering, procesplanformulering, prøveproduktion og masseproduktion. Vores professionelle tekniske team vil følge op gennem hele processen, reagere hurtigt på kundernes behov og løse produktionsproblemer.