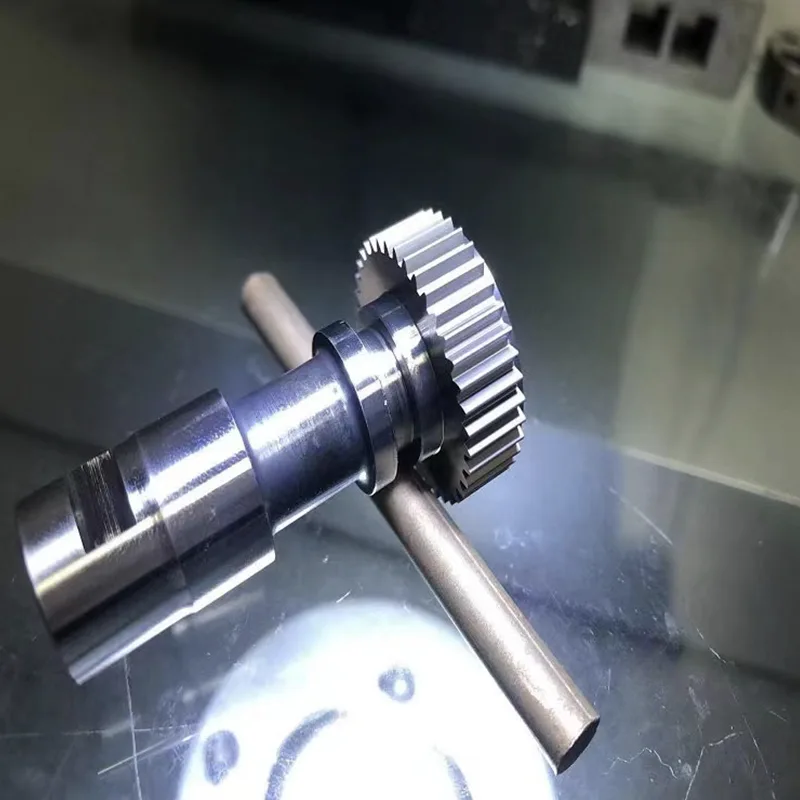

Præcisionsmekaniske transmissionsgeardele

Send forespørgsel

De vigtigste tilpasningsfordele ved Xincheng

1. Materialet er tilpasset arbejdsforholdene, og ydelsen er præcist afstemt

Som svar på transmissionskravene for præcisionsmaskiner til "høj belastning, høj frekvens og høj stabilitet", er en materialeløsning tilpasset baseret på arbejdstilstandsparametrene (hastighed ≤5000r/min, arbejdstemperatur -40℃ til 200℃, belastningsgrad osv.) Præcisionsmekaniske transmissionsgeardele Kernematerialer omfatter:

- Højstyrke ingeniørplast: Forbedret POM (krybemodstand, træthedsmodstand, velegnet til tandhjul i præcisionsværktøjsfremføringssystemer), PA66+30% glasfiber (slagstyrke op til 120MPa, bruges til transmissionsgear i automatiseret udstyr), PC+ABS legering (fremragende dimensionsstabilitet, velegnet til gear i instrumenter og transmissionsmodstand), op til℃, temperaturmodstandsdygtighed op til 150 meter, PPO (til 150 meter). miljøer med høje temperaturer);

- Speciel funktionel plast: PEEK (kontinuerlig driftstemperatur 260 ℃, modstandsdygtig over for kemisk korrosion, brugt til luft- og rumfartspræcisionsgear), PI (slidmodstandskoefficient ≤0,015, egnet til transmissionssystemer med ultrahøj præcision), PPS (flammehæmmende kvalitet UL94 V-0, velegnet til eksplosionssikret gear præcision).

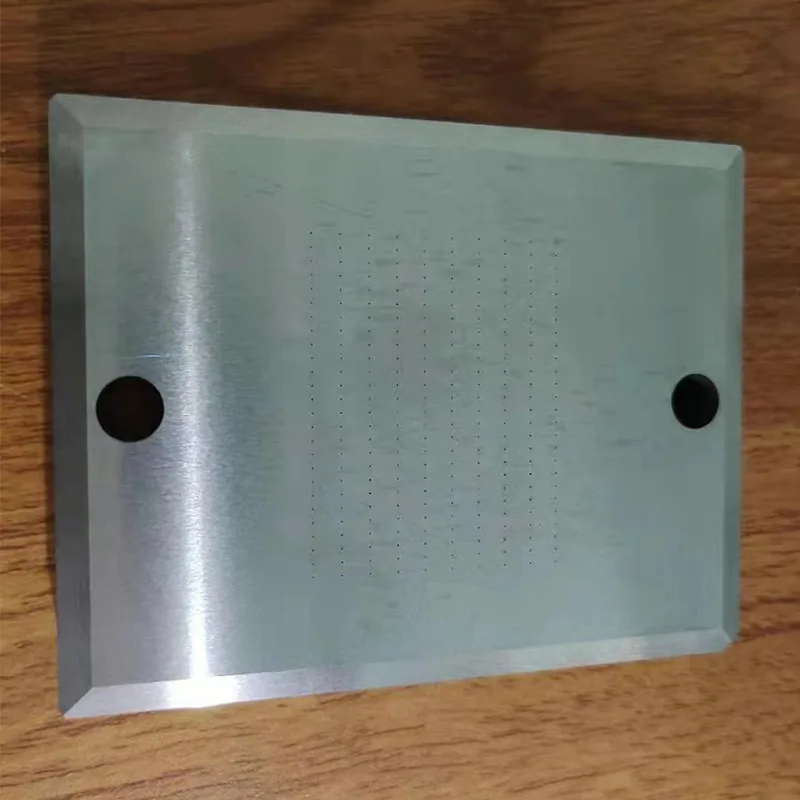

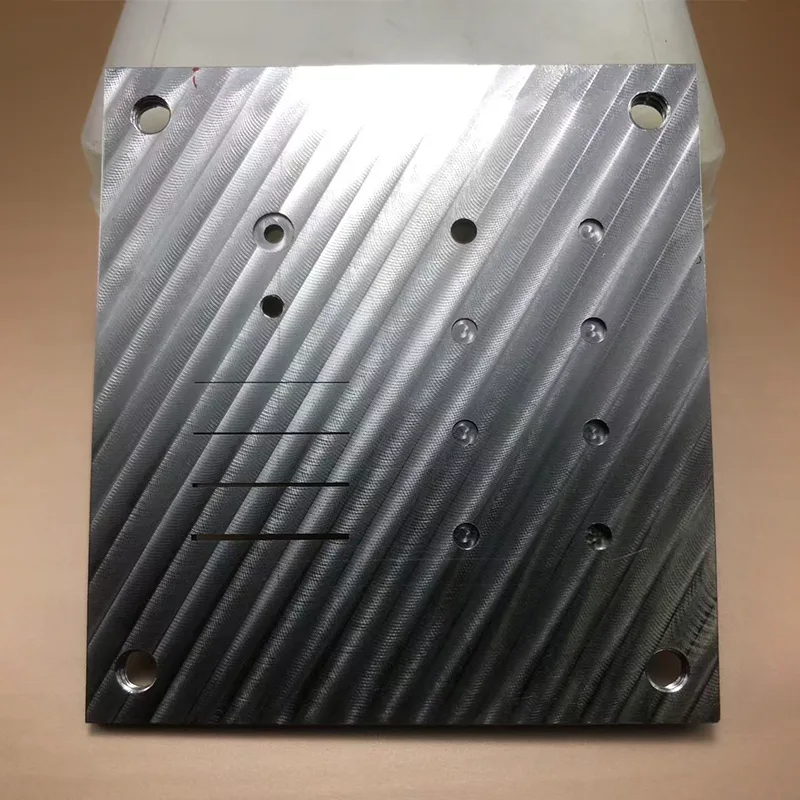

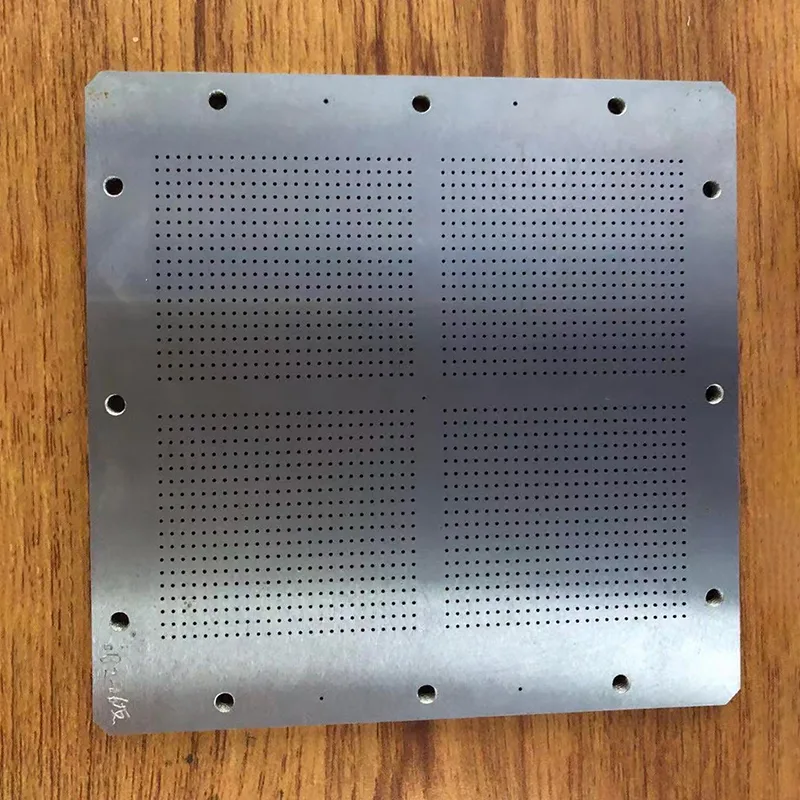

2. Mikron-niveau behandling, nul afvigelse i transmission

Vi har introduceret schweiziske Mikron CNC-bearbejdningscentre og japansk Sodick slow wire EDM-udstyr og kombineret dem med præcisionsinspektionsanordninger såsom Marr tre-koordinat målemaskiner og gear omfattende fejlmålingsinstrumenter, for at bygge et lukket sløjfesystem af "behandling - inspektion - korrektion". Præcisionsindikatorerne er førende i branchen

- Skræddersyede modificerede materialer: Tilføj kulfiber (øg styrken med 50%), molybdændisulfid (reducer friktionskoefficienten med 30%), antioxidanter (forlæng udendørs levetid til over 8 år) osv. efter behov for specifikt at løse problemerne med slid, deformation og ældning i præcisionstransmission.

Tandprofilens nøjagtighed opfylder GB/T 10095.2-2008 grad 5-standarden, overlapningsgraden er ≥1,2, transmissionen er glat uden stød, og driftsstøjen er ≤50dB.

Variationen af den almindelige normale linjelængde er ≤0,003 mm, og den kumulative fejl af stigningen er ≤±0,008 mm, hvilket er velegnet til transmissionskravene til "nul clearance" for præcisionsmaskiner.

3. Tilpasning i fuld tilstand, der dækker præcise scenarier

Ved at kombinere egenskaberne ved præcisionsmekanisk transmission tilbyder vi fulddimensionel tilpasning fra tandprofiloptimering til strukturelt design for at overvinde transmissionsudfordringer under særlige arbejdsforhold

Tandoverfladen er spejlpoleret, med en ruhed Ra≤0,4μm, hvilket reducerer indgrebsslidhastigheden og øger transmissionseffektiviteten til over 98%.

- Geartyper: Højpræcisionsspiralformede gear (med støjreduktionseffekt 40% bedre end cylindriske tandhjul), hårdtandede vinkelgear, harmoniske gear, planetgearsæt, slørfri tandstang mv.

- Præcisionsparameterområde: Modul 0,05-3, antal tænder 10-300, ydre diameter 2mm-300mm, tandbredde 1mm-50mm;

4. Præcis levering, der matcher produktionsrytmen

Som svar på kravene om "lille parti, høj præcision og hurtig levering" i fremstilling af præcisionsmaskiner er der etableret et fleksibelt produktionssystem for at sikre leveringsnøjagtigheden.

- Speciel tilpasning: Involut tandprofiloptimering, karburerings- og bratkølingsbehandling (overfladehårdhed HRC58-62), kilegangstolerance H7-kvalitet, hulakselgears vægtreduktionsdesign osv.

- Prøvecyklus: 7-15 dage (inklusive CAE-simuleringsanalyse, tandprofiloptimering og præcis inspektion), med hurtig service tilgængelig for prøveproduktion inden for en uge.

- Batchproduktionscyklus: 15-30 dage (justeret i henhold til præcisionskvalitet), understøtter fleksibel levering af 50- 5.000 stykker i flere batcher;

Tilpasset proces

1. Kravnedbrydning: Du kan angive parametre såsom model af præcisionsmaskineriet, transmissionseffekt, hastighedsområde og installationsplads eller levere 3D-tegninger/prøver. En senior transmissionsingeniør vil have en-til-en dybdegående kommunikation og udstede en gratis "Arbejdstilstand Adaptation Analysis Report".

2. Simuleringsoptimering: Gennem ADAMS dynamisk simulering og ANSYS styrkeanalyse, optimer tandprofilparametrene og materialevalg, og giv en detaljeret plan inklusive "transmissionseffektivitet, træthedslevetid og støjforudsigelse". Efter bekræftelse skal du underskrive en tilpasningskontrakt.

3. Præcisionsprøvetagning: Prøveudtagningen udføres ved hjælp af "engangsformning + præcisionsslibning". Prøverne skal bestå de tre kernetest af "tandprofilfejl, transmissionsstøj og træthedsstyrke". Efter at have bestået prøverne, vil de blive sendt, og testdataene vil blive leveret.

4. Skræddersyet emballage: Precision Mechanical Transmission Gear Parts er udstyret med antistatiske blisterkasser + støddæmpende skumemballage. Hver batch leveres med en "Precision Inspection Report", og hele logistikprocessen spores af GPS.

Kvalitetssikring

Batchkontrol: Aktiver MES-produktionsstyringssystem, bind "præcisionsinspektionsdata" til hver proces, batch-præcisionsmekaniske transmissionsgeardele konsistensfejl ≤0,005 mm;

Eftersalgsbemyndigelse: Vi tilbyder "installations- og idriftsættelsesvejledning + 3-måneders sporing af transmissionsydelse" for at hjælpe med at optimere udstyrets overordnede transmissionseffektivitet.

Råvarepræcisionskontrol: Importerede råvarer som DuPont og Evonik udvælges. En "materialeanalyserapport" leveres for hvert batch af råmaterialer, og tungmetalindholdet overholder RoHS 2.0-standarden.

Inspektion i fuld kæde: Fire store inspektionsknudepunkter, nemlig "råmaterialeindføring - emneformning - tandprofilbearbejdning - færdigt produkt, der forlader fabrikken", er opsat. Nøgledata uploades til skyen og understøtter scanningskodesporbarhed.

Industriansøgning

Xincheng fokuserer på kernescenarierne for præcisionsmaskiner og har leveret skræddersyede løsninger til over 200 virksomheder. Vi er en professionel CNC-bearbejdningsfabrik og også en producent og leverandør af Precision Mechanical Transmission Gear Parts i Kina. Velkommen til at konsultere og købe.

1. Præcisionsværktøjsmaskiner: Fremføringssystemgear af CNC-drejebænke (modul 0.1, tandprofilnøjagtighedsgrad 5, levetid op til 80.000 timer);

2. Automatiseret udstyr: Transmissionsgear med robotled (støj ≤45dB, belastningsudsving ≤2%);

3. Luftfart: Kontroludstyr til ubemandede luftfartøjsservoer (letvægtsdesign, styrke øget med 35 %);

4. Instrumenter og målere: Finjustering af gear til optisk måleudstyr (transmissionsnøjagtighed 0,001 mm/omdrejning).